با تکامل فناوری و توسعه شبکه های بی سیم ، حسگرهای بسیار دقیق و تجزیه و تحلیل نرم افزار قدرتمند ، مرحله ای فراهم شد تا دنیای نگهداری و تعمیرات از تکنیک های پیشرفته نگهداری پیش بینانه مانند نگهداری مبتنی بر وضعیت برای نظارت بر دارایی های پیچیده استفاده کند.

ما در این مقاله تصمیم گرفتیم تا با پاسخ دادن به سوالات زیر به این موضوع بپردازیم :

1- نگهداری و تعمیرات مبتنی بر وضعیت چیست و اهداف آن چیست؟

2- چه موقع و چگونه CBM را در عمل اعمال کنیم؟

3- مزایا و معایب استفاده از CBM چیست؟

4- چه شرایطی برای موفقیت پذیرش CBM وجود دارد؟

نگهداری مبتنی بر وضعیت چیست؟

نگهداری مبتنی بر وضعیت (CBM) یک روش نگهداری است که در آن بسته به شرایط فعلی دارایی های شما ، عملیات نگهداری انجام می شود.

وضعیت دارایی از طریق موارد زیر بررسی می شود :

- بازرسی بصری

- تست ها

- داده های عملکرد (اغلب توسط حسگرها و / یا ابزارهای مختلف جمع آوری می شود)

داده های جمع آوری شده بالا به شما نشان می دهد که ممکن است قطعه خاصی از تجهیزات از کار بیفتد ، بنابراین می توانید فعالیت های نگهداری و تعمیرات را قبل از وقوع آن برنامه ریزی کنید.

به عنوان مثال ، ممکن است سنسوری نصب کنید که ارتعاشات قطعه خاصی از تجهیزات دوار را اندازه گیری کند. با گذشت زمان ، آن قطعه متحرک تخریب شده و از تراز خارج می گردد و این موضوع منجر به افزایش لرزش خواهد شد. سپس سنسور نصب شده می تواند هنگامی که میزان لرزش از حد تعیین شده عبور می کند ، به شما هشدار دهد تا بدانید که قطعه باید به زودی تعویض گرددد.

نگهداری مبتنی بر وضعیت در مقابل نگهداری پیش بینانه

تفاوت زیادی بین CBM و نگهداری پیش بینانه وجود دارد. برخی از افراد دوست دارند از آنهل به جای یکدیگر استفاده کنند ، اما این کاملا نادرست است. شباهت زیادی بین CBM و نگهداری پیش بینانه وجود دارد ، اما آنها کاملا یکی نیستند.

پیش بینی تعمیر ، تشخیص های مبتنی بر وضعیت (اندازه گیری ارتعاشات ، دما و سایر متغیرهایی که دارای الگوی قابل پیش بینی هستند) را با فرمول های پیش بینانه پیچیده ای ترکیب می کند تا دقیقاً زمان خرابی قطعه ای را پیش بینی نماید.

در حالی که CBM به فواصل زمانی مشخص متکی است و فرمولهای پیش بینی کننده ای را که برای تفسیر روندهای مختلف استفاده می شود را ندارد.

بنابراین ، به نوعی می توان گفت ، نگهداری پیش بینانه نسخه دقیق تری از نگهداری مبتنی بر وضعیت است.

هدف CBM چیست؟

هدف اصلی از نگهداری و تعمیرات مبتنی بر وضعیت، کمک به شما در بهینه سازی وضعیت نگهداری تجهیزات است.

با این حال ، پیش بینی دقیق زمان شکست، همیشه چیز ساده ای نیست. در نتیجه ، CBM مزایا و نکات منفی خاص خود را به ارمغان می آورد که در ادامه مقاله در مورد آنها بحث خواهیم کرد.

اندازه گیری وضعیت در مقابل نظارت بر وضعیت

برای انجام نگهداری و تعمیرات پیشگیرانه ، اپراتورها باید وضعیت ماشین را در هر برهه از زمان بدانند. بنابراین ، آنها باید بدانند چه خبر است و از این اطلاعات برای تعیین زمان مداخله استفاده می کنند.

نظارت بر شرایط دستیابی به این هدف را آسان می کند. نظارت بر شرایط ، فرآیند ایجاد وضعیت یک دارایی با نظارت بر پارامترهای عملیاتی خاص تجهیزات است. هدف آن شناسایی تغییرات یا انحرافات قابل توجه می باشد که به طور معمول نشان دهنده یک گسل در حال توسعه خواهد بود.

نظارت بر وضعیت پشتیبانی اصلی برای نگهداری پیش بینانه است.

با این حال ، برای انجام چنین نظارتی ، لازم است اندازه گیری ها را در فواصل منظم انجام دهید. این اندازه گیری ها "اندازه گیری وضعیت" نامیده می شوند و برای تعیین وضعیت دارایی (های) تحت نظارت ضروری هستند.

جمع آوری و تجزیه و تحلیل این اندازه گیری ها نتایجی را نشان می دهد که تشخیص دقیق وضعیت تجهیزات را امکان پذیر می کند. در نتیجه ، تیم نگهداری و تعمیرات می تواند اقدامات مناسب نگهداری را برای جلوگیری از خرابی و اطمینان از در دسترس بودن مداوم تجهیزات برنامه ریزی کند.

برخی از رایج ترین شرایط برای اندازه گیری شامل موارد زیر می باشد:

بدون اندازه گیری پارامترهای وضعیت نمی توان هیچگونه نظارتی بر شرایط دارایی داشت.

تکنیک های نظارت بر شرایط

اندازه گیری هایی که اساس نظارت و شرایط عملیاتی تجهیزات را تشکیل می دهند ، با فعالیت های غیرتهاجمی جمع آوری اطلاعات بدست می آیند. این اندازه گیری های شرایط ممکن است به صورت غیر مخرب به طور مداوم یا در فواصل با استفاده از مبدل ها ، حسگرها و ابزارهای مختلف نظارت بر شرایط (ابزارهای قابل حمل) جمع آوری شود.

در زیر روش های معمول که در نظارت بر شرایط استفاده می شود، آورده شده است:

تجزیه و تحلیل ارتعاش

تجزیه و تحلیل ارتعاش (آنالیز ارتعاشات) متداول ترین روش مانیتورینگ برای تجهیزات دوار است (به عنوان مثال کمپرسورها ، پمپ های سانتریفیوژ ، موتورها و ...). سنسورهای ارتعاش نصب شده، حرکت محوری ، عمودی یا افقی را کنترل می کنند و در صورت بیش از حد بودن ارتعاشات اعلان ها را ارسال می کنند.

تجزیه و تحلیل روان کننده

تجزیه و تحلیل روان کننده (آنالیز روغن) یکی دیگر از تکنیک های غیر تهاجمی است که می تواند وضعیت داخلی ماشین را نشان دهد. این کار با تجزیه و تحلیل تعداد و اندازه ذرات (بقایای) مانند آهن ، سیلیکون ، آلومینیوم سیلیکات و غیره در نمونه های روغن جمع آوری شده برای تعیین فرسودگی دارایی (روغن کاری) انجام می شود.

دماسنج مادون قرمز

مقدار تشعشع ساطع شده توسط جسم با افزایش دما افزایش می یابد. این مورد برای چشم انسان قابل مشاهده نیست اما به راحتی و به سرعت توسط دوربین های مادون قرمز قابل تشخیص است. این دوربین ها دائماً شاهد بی نظمی دما در تجهیزات با انرژی هستند.

آزمایش التراسونیک

تجهیزات سوء عملکرد صدایی تولید می کنند که حسگرهای فراصوت می توانند آن را تشخیص دهند. این تکنیک برای طیف وسیعی از ماشین آلات ، تجهیزات با سرعت بالا و سرعت پایین گرفته تا شرایط مایع با فشار بالا ، قابل استفاده است. این امر به سرعت در مورد مسائلی مانند نقص عمیق زیر سطح (به عنوان مثال نقص جوشکاری یا خوردگی گسترده) ، نشت گازها و روانکاری بیش از حد بیرینگ ها ، به اپراتورها هشدار می دهد. همچنین برای بازرسی های خاص الکتریکی به ویژه چرخ دنده های بسته (به دلایل ایمنی) ایده آل است

علاوه بر آنها ، شما همچنین می توانید از تکنیک هایی مانند نظارت بر خوردگی ، تجزیه و تحلیل جریان موتور ، بازرسی های تصویری و غیره استفاده کنید

چه موقع و چگونه CBM اعمال شود

اگرچه نظارت بر شرایط می تواند در برنامه نگهداری و تعمیرات شما نقش مفیدی داشته باشد ، اما این برنامه اغلب به صورت عجولانه و بدون درک کامل از برخی از عواملی که بر اثربخشی آن در سیستم کلی تأثیر می گذارد ، اجرا می شود.

این بخش برخی از نکات اساسی را در بر می گیرد که برای تصویب استراتژیک و نه تصادفی برنامه CBM در نظر گرفته شده است.

سوالات اولیه برای انتخاب راه حل نظارت بر شرایط

با طیف گسترده ای از راه حل های نظارت بر شرایط موجود ، مهم است که ابتدا نیازهای خود را شناسایی نموده و سپس توانایی ها و محدودیت های این راه حل ها را قبل از تصمیم گیری نهایی در مورد اینکه می خواهید از کدام یک استفاده کنید ، درک کنید.

موارد زیر را در نظر بگیرید:

1) آیا این راه حل، حالت های خاص خرابی را کنترل می کند؟

حالت خرابی، علت خاصی از خرابی یا یکی از راه های ممکن است که در آن سیستم می تواند خراب شود. هرچه تجهیزات پیچیده تر باشد ، حالت های خرابی بیشتری نیز می تواند داشته باشد.

درک این حالتهای خرابی و تأثیر آنها به شما کمک می کند تا راه حل مناسب نظارت بر شرایط را که جنبه مهمی در بهبود قابلیت اطمینان دارایی است ، شناسایی و اتخاذ کنید.

برخی از روش ها علل خرابی ها را تجزیه و تحلیل نموده و به فرد کمک می کنند تا فراوانی و تأثیر آنها را درک کند. یکی از این روشها ، حالتهای خرابی و تجزیه و تحلیل اثرات و انتقاد FMECA است. برای هر دارایی ، حالت های خرابی و تأثیرات آن روی کل سیستم قبل از تولید FMECA کامل محاسبه و ثبت می شود.

این مرحله بخشی از روند نظارت بر شرایط اولیه است. پس از آن ، می توان کارهای نگهداری مناسب برای هر حالت خرابی شناسایی شده را تعیین کرد.

2) آیا رابط فناوری با سیستم های ERP / CMMS موجود است؟

با پیشرفت های مداوم در استفاده از داده ها ، به طور فزاینده ای ضروری است که همه کانال های داده شما بتوانند با حداقل اختلالات یا اختلال صفر در عملکرد ، به طور موثر واسط شوند.

این کانالها معمولاً شامل نرم افزاری مانند برنامه ریزی منابع سازمانیERP و سیستم مدیریت نگهداری و تعمیرات رایانه ای CMMS هستند. برخی از سازمان ها همچنین ممکن است از ابزارهای اینترنت اشیا ( IoT ) مانند فناوری بی سیم استفاده کنند.

در هر صورت ، اگر می خواهید حجم فعالیت های نگهداری و تعمیرات مبتنی بر شرایط را کاهش دهید ، جریان داده از حسگرهای نظارت باید با سیستم های دیگر موجود کار کند.

3) سهولت اجرا چیست؟

اجرای برخی از سنسورها و راه حل های نظارت بر شرایط نسبت به بقیه آسان تر است. شما باید منابع لازم برای اجرای یک راه حل خاص برای نظارت بر شرایط را درک کرده و آنها را به طور کامل محدود کنید.

زمان ، نیروی کار و تلاش لازم برای اجرا را در نظر بگیرید، زیرا بسته به موارد زیر می تواند قابل توجه باشند.

- سیستم شما چقدر بزرگ است

- ماشین آلاتی که استفاده می کنید چقدر پیچیده هستند

- نصب سنسورهای مورد نیاز آسان است

- تیم شما با چه سرعتی می تواند راه حل جدید را اتخاذ کند

4) آیا می توان هشدارها را به طور دقیق تولید و با گذشت زمان بهبود بخشید؟

قبل از استفاده از یک راه حل خاص ، در نظر بگیرید که هشدارهای تولید شده چقدر قابل اعتماد هستند.

نکات مثبت کاذب در تنظیمات نظارت بر شرایط غیرمعمول نیستند و این یکی از دلایلی است که سازمان ممکن است پس از اجرا تصمیم بگیرد روند را کنار بگذارد. اگر تکنسین ها به طور مداوم فراخوانده شوند تا به "خرابی" هایی که در نهایت نادرست هستند چندین بار پاسخ دهند ، در نهایت همه اعتماد به سیستم را از دست می دهند.

بنابراین ، سابقه نسبت مثبت و نادرست را از ارائه دهنده راه حل پیشنهادی خود بررسی کنید. هدف این است که تأیید کنیم حتی اگر این موارد مثبت کاذب وجود داشته باشد ، اما با گذشت زمان کاهش می یابد.

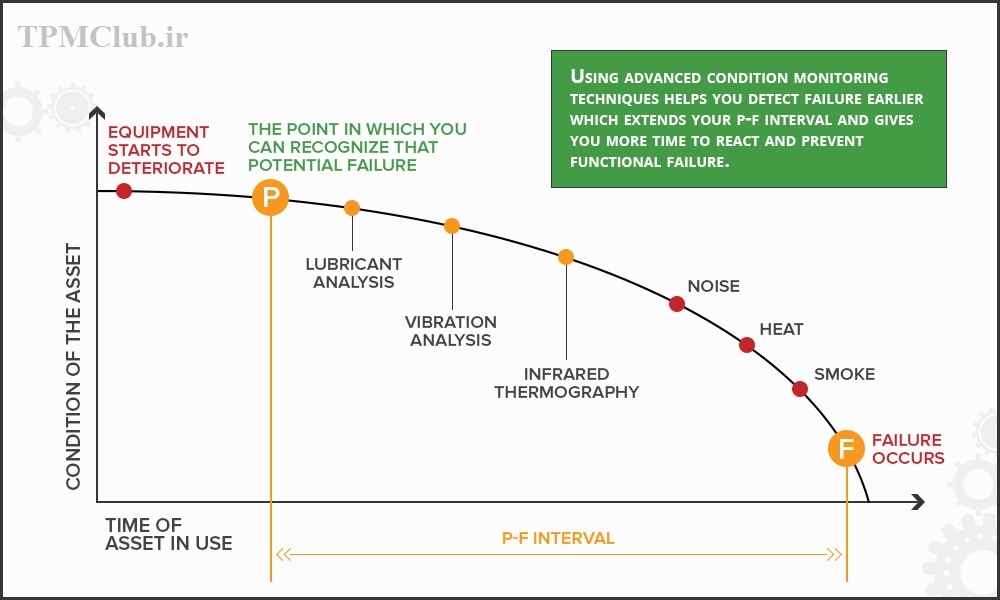

درک فاصله P-F و منحنی P-F

اگر پرسنل نگهداری و تعمیرات برخی علائم یا شواهدی را در مورد خرابی قطعه ای از تجهیزات پیدا کنند ، می توانند برای جلوگیری از وقوع آن خرابی اقدام کنند. خوشبختانه ، ماشین آلات معمولاً هشدارهایی را قبل از خرابی از خود نشان می دهند. اینجاست که فاصله P-F برای بازی در می آید.

فاصله P-F و منحنی P-F روشی برای توصیف نحوه تشخیص خرابی است.

منحنی P-F رفتار ماشین را هنگام نزدیک شدن به خرابی عملکرد نشان می دهد.

با شروع آشکار شدن خرابی ، منحنی نشان می دهد که تجهیزات بتدریج خراب می شوند تا جایی که قابل تشخیص هستند(P) ، یعنی نقطه خرابی بالقوه. با این حال ، در صورت عدم توجه و کاهش خرابی ، وضعیت تا زمانی که سیستم از کار بیفتد ادامه می یابد. این نقطه را یک خرابی عملکردی یا سخت (F) می نامند.

زمانی که بین نقاط P و F می گذرد به عنوان فاصله P-F شناخته می شوند. فاصله P-F بهترین زمان برای تشخیص و دستگیری خرابی قریب الوقوع است.

در نظارت بر شرایط ، فاصله ای که بین P و F می باشد ، به اندازه کافی برای تجزیه و تحلیل موثر بوده و باید اقدامات اصلاحی در این فاصله انجام شود، زیرا در غیر این صورت کل این فرایند بی معنی است.

در حالت ایده آل ، فاصله P-F به تیم نگهداری و تعمیرات اهرم کافی برای برنامه ریزی به موقع وظیفه نگهداری و تعمیرات برای جلوگیری از خرابی تجهیز را می دهد. با این حال ، تعیین فاصله بین بازرسی ها می تواند چالش برانگیز باشد. خبر خوب این است که بسیاری از تکنیک های مختلف کنترل وضعیت (که قبلا توضیح دادیم) وجود دارد که می توانید از آنها برای تعیین به موقع مشکلات احتمالی استفاده کنید.

یک قانون کلی برای تنظیم فواصل بازرسی در جایی از نیمه P-F است. یا حداقل ، زمان نظارت باید کوتاهتر از دهانه فاصله P-F باشد. باز هم ، استفاده از چندین نقطه نظارت در فاصله P-F حتی بهتر و بیشتر توصیه می شود.

ایجاد یک برنامه نگهداری مبتنی بر وضعیت

در اینجا یک نمای کلی از نحوه ایجاد یک برنامه نگهداری و تعمیرات مبتنی بر وضعیت آورده شده است:

1) دارایی هایی را که می خواهید نظارت کنید انتخاب نمایید

همانطور که در مورد طرح نگهداری پیشگیرانه اتفاق می افتد ، شما باید روی دارایی هایی تمرکز کنید که عبارتند از:

- برای موفقیت تولید / سازمانی مهم است

- هزینه تعمیر و تعویض زیادی دارد

- قرار نیست به این زودی ها جایگزین شود

2) تمام حالت های خرابی شناخته شده و احتمالی را شناسایی کنید

بهترین روش برای انجام این کار ، انجام تجزیه و تحلیل RCM و تمرکز روی حالت های خرابی است که می توان با استفاده از استراتژی های CBM مدیریت کرد.

3) راه حل های CBM و تکنیک های نظارت صحیح را انتخاب کنید

ما در این مورد یک بخش کامل داشتیم ، بنابراین می خواهیم در اینجا جزئیات را رد کنیم. به طور خلاصه ، شما باید راه حل های مناسب را برای حالت های خرابی که در مرحله قبل مشخص کردید ، انتخاب کنید.

4) محدودیت های پایه را برای راه حل های انتخاب شده CBM تعریف کنید

شما باید محدودیت های شرایط قابل قبولی را تعیین کنید تا در هنگام خراب شدن تجهیزات تحت نظارت ، سیستم بتواند به شما هشدار دهد. این محدودیت ها باید به گونه ای تعیین شود که شما برای انجام اقدامات اصلاحی وقت کافی داشته باشید.

5) برنامه CBM را ایجاد کنید

اجرای هر برنامه نگهداری ایجاب می کند وظایف و مسئولیت ها را مشخص کنید و آنها را به تیم نگهداری خود اختصاص دهید. اندازه گیری ها و جمع آوری ها باید در مرکز برنامه شما باشد.

6) داده ها را تجزیه و تحلیل کنید و مطابق آن عمل نمایید

داده های حاصل از حسگرها و بازرسی ها را برای ترسیم روند و برنامه ریزی برای کارهای نگهداری و تعمیرات ، تجزیه و تحلیل کنید.

مزایای نگهداری مبتنی بر وضعیت

تمام استراتژیهای نگهداری فعال مزایای مشابهی را ایجاد می کنند و CBM نیز از این قاعده مستثنی نیست.

در اینجا برخی از مزایای قابل توجه استفاده از نگهداری و تعمیرات مبتنی بر وضعیت آورده شده است :

- کاهش تعداد خرابی های برنامه ریزی نشده

- در دسترس بودن تجهیزات ، قابلیت اطمینان و ایمنی کارگران را بهبود بخشید

- کاهش زمان صرف شده برای نگهداری و تعمیرات (با انجام کارهای نگهداری و تعمیرات فقط در صورت نیاز)

- تعمیرات را می توان در زمان های غیر پیک برنامه ریزی کرد

- افزایش طول عمر دارایی

- عملکرد تجهیزات بهبود یافته است

- به حداقل رساندن هزینه های موجودی کالا (شما می توانید بخشی را سفارش دهید که قصد انجام تعمیرات را داشته باشید تا نیازی به نگهداری موجودی آن نداشته باشید)

حال بیایید ببینیم چالش های استفاده از این روش نگهداری چیست؟

نکات منفی نگهداری مبتنی بر وضعیت

تنها با اتکا به بازرسی های تصویری نمی دانیم که دقیقاً چه زمانی باید فعالیت های خاص نگهداری را انجام دهیم. به همین دلیل CBM از داده های جمع آوری شده از چندین حسگر استفاده می کند. البته ابتدا باید این سنسورها خریداری و نصب شوند. علاوه بر این ، کارکنان باید آموزش ببینند تا یاد بگیرند که چگونه تمام داده های وارد شده را تجزیه و تحلیل و تفسیر نموده و بر اساس آنها عمل کنند.

در اینجا لیستی دقیق تر از چالش های ارائه شده با CBM آورده شده است :

- نصب ابزارهای مانیتور شرایط می تواند گران باشد (در بعضی موارد شما باید برای انجام برخی تغییرات در دارایی های خود پیش بروید تا بتوانید تجهیزات نظارت را به روز کنید)

- انتخاب سنسور مناسب همیشه آنطور که فکر می کنید ساده نیست (مثالی که در مورد انتخاب سنسور لرزش صحبت می کند)

- شما باید زمان و هزینه قابل توجهی برای آموزش کارمندان خود صرف کنید تا آنها بتوانند به طور موثر از فناوری CBM استفاده کنند

- حسگرها ممکن است در کارکرد صحیح در شرایط سخت کاری به خصوص هنگام تلاش برای تشخیص آسیب خستگی دچار مشکل شوند

- کار در شرایط سخت کاری نیز می تواند به حسگرها آسیب برساند و شما را مجبور به تعویض منظم آنها کند که اغلب ارزان نیست

- همانطور که فقط در صورت انجام نگهداری و تعمیرات ، داده ها نشان می دهند که شما به آن نیاز دارید ، همیشه این احتمال وجود دارد که چندین دارایی همزمان به نگهداری احتیاج داشته باشند. این موضوع می تواند به اوج های غیر قابل پیش بینی منجر شود که قطعاً تیم نگهداری و تعمیرات شما را به چالش می کشد

همانند نگهداری پیش بینانه ، اجرای موفقیت آمیز CBM هزینه نگهداری و تعمیرات شما را در طولانی مدت کاهش می دهد ، اما برای اجرای اولیه باید بتوانید از پس هزینه نسبتاً بالای آن برآیید.

شرایط لازم برای اجرای CBM

اگر این مقاله را با دقت خوانده اید ، باید درک کافی از آنچه را که باید برای انجام موفقیت آمیز استفاده از نگهداری و تعمیرات مبتنی بر شرایط به عنوان رویکرد اصلی خود برای نگهداری فعال داشته باشید را بدست آورده باشید.

در اینجا لیستی از مواردی را که باید قبل از شروع به اتکا به نگهداری مبتنی بر شرایط فراهم آورید ، ذکر شده است :

- سنسورهای نظارت بر وضعیت نصب شده (به خاطر داشته باشید که مقاوم سازی در دارایی های قدیمی واقعا می تواند یک چالش باشد)

- ابزار نظارت بر شرایط

- کارکنان آموزش دیده مناسب که می دانند چگونه از فناوری CBM استفاده کنند (سنسورها را بخوانید و از ابزارهای CM استفاده کنید)

- شخصی (ترجیحاً مدیر نگهداری و تعمیرات) که می داند چگونه داده ها را تجزیه و تحلیل کند و بر اساس آن برنامه ریزی کند.

- یک راه حل CMMS یا نرم افزار تخصصی دیگر که می تواند داده های حاصل از حسگرهای CM را جمع آوری ، ردیابی و تحلیل کند

- تیم نگهداری و تعمیرات که مایل به یادگیری و انطباق با تغییرات جدید در روند کار خود است

این موارد ممکن است کار زیادی به نظر برسد ، اما اینها هزینه ای است که اگر می خواهید عملیات نگهداری و تعمیرات بسیار بهینه انجام دهید باید بپردازید.

اگر این مسئله خیلی پیچیده و گران به نظر می رسد ، همیشه می توانید با اجرای نگهداری پیشگیرانه شروع کنید. حتی اگر انتقال از نگهداری واکنش پذیر به پیشگیرانه نسبتاً ارزان و پیچیدگی کمتری داشته باشد ، باز هم می تواند مزایای قابل مقایسه ای برای شما به بوجود آورد.

نتیجه

این که آیا سازمان شما برای اجرای نگهداری و تعمیرات مبتنی بر شرایط مناسب است یا نه ، موضوعی است که باید مورد به مورد تصمیم گیری شود.

ما امیدواریم که این مقاله به شما بینش کافی داده باشد تا بتواند به عنوان یک نقطه شروع خوب برای هر مسیری که تصمیم می گیرید ، باشد.

یک چیز واضح است ، بهره بردن از مزایای نگهداری فعال تنها راه برای حفظ رقابت در هر محیط تولیدی است.